ALNICO

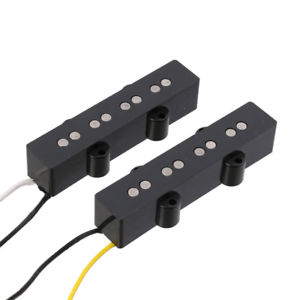

Alnico Magnete wurden um 1940 entwickelt und werden immer noch in einigen Anwendungen eingesetzt, in denen Leistungsstabilität bei hohen Temperaturen erforderlich ist. Alnico ist das Akronym, das sich auf eine Familie von Legierungen bezieht, die hauptsächlich aus Aluminium (Al), Nickel (Ni) und Kobalt (Co) bestehen. Dazu gehören auch Eisen und Kupfer und manchmal sogar Titan.

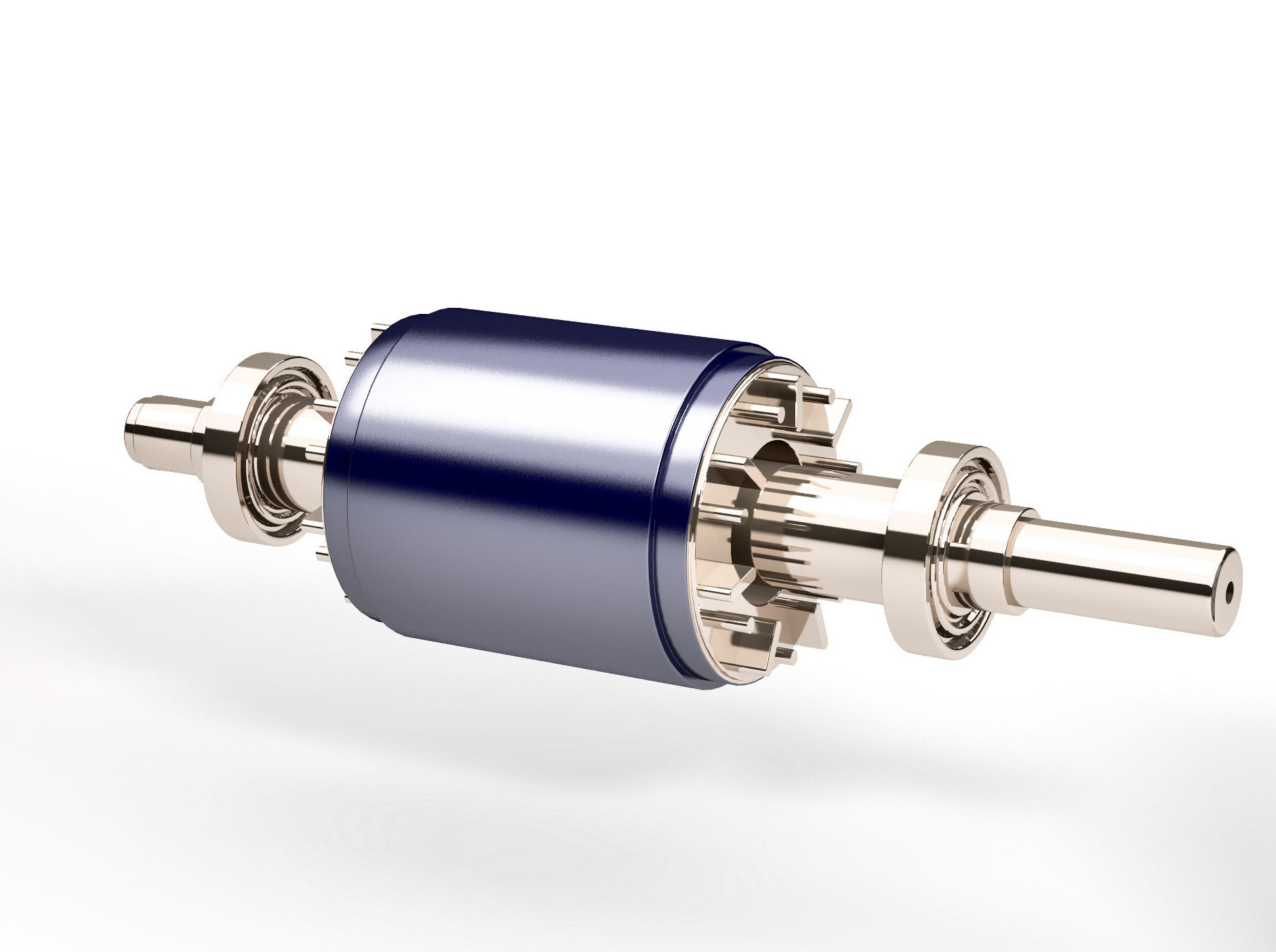

Die Magnete können entweder durch Sintern oder durch Schmelzen und anschließendes Gießen in den erforderlichen Formen hergestellt werden. Die endgültigen magnetischen Eigenschaften von Alnico-Magneten werden nach angemessenen Wärmebehandlungen in Gegenwart von starken Magnetfeldern bei anisotropen Magneten erreicht. Durch bestimmte Verfahren ist es möglich, ein gerichtetes Wachstum der Körner zu begünstigen, wobei die Partikel mit einer länglichen Form entlang ihrer Hauptachse eine größere Koerzitivkraft aufweisen. Dieses Phänomen ist als Anisotropie der Form bekannt. Aufgrund der geringen Koerzitivkraft wird empfohlen, die Alnico-Magnete erst nach dem Zusammenbau zu magnetisieren, um ein versehentliches Entmagnetisieren zu vermeiden.

KORROSION

WIDERSTAND

Da sie vorwiegend aus Aluminium, Nickel und Kobalt unter Zusatz von Metallelementen bestehen, unterliegen Alnico-Magnete keinen Korrosionsprozessen.

WIEDERSTAND

BEI HOHEN TEMPERATUREN

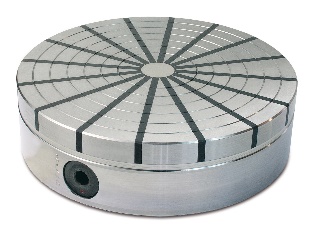

Die Arbeitstemperatur beträgt ca. 500 ° und die Curie-Temperatur ca. 800 ° C. Diese Eigenschaften machen sie zu den widerstandsfähigsten Magneten für extreme Bedingungen.

MECHANISCHER

WIEDERSTSAND

Die Zusammensetzung und der Herstellungsprozess machen sie unter physikalischen und mechanischen Gesichtspunkten unter den Permanentmagneten auf dem Markt am widerstandsfähigsten.

NIEDRIGE

KOERZITIVE STÄRKE

Die geringe Koerzitivkraft ermöglicht die Verwendung in bestimmten Anwendungsbereichen. Dieses Merkmal erfordert jedoch, dass die Magnetisierung des Produkts nach Abschluss des Montageprozesses durchgeführt wird.